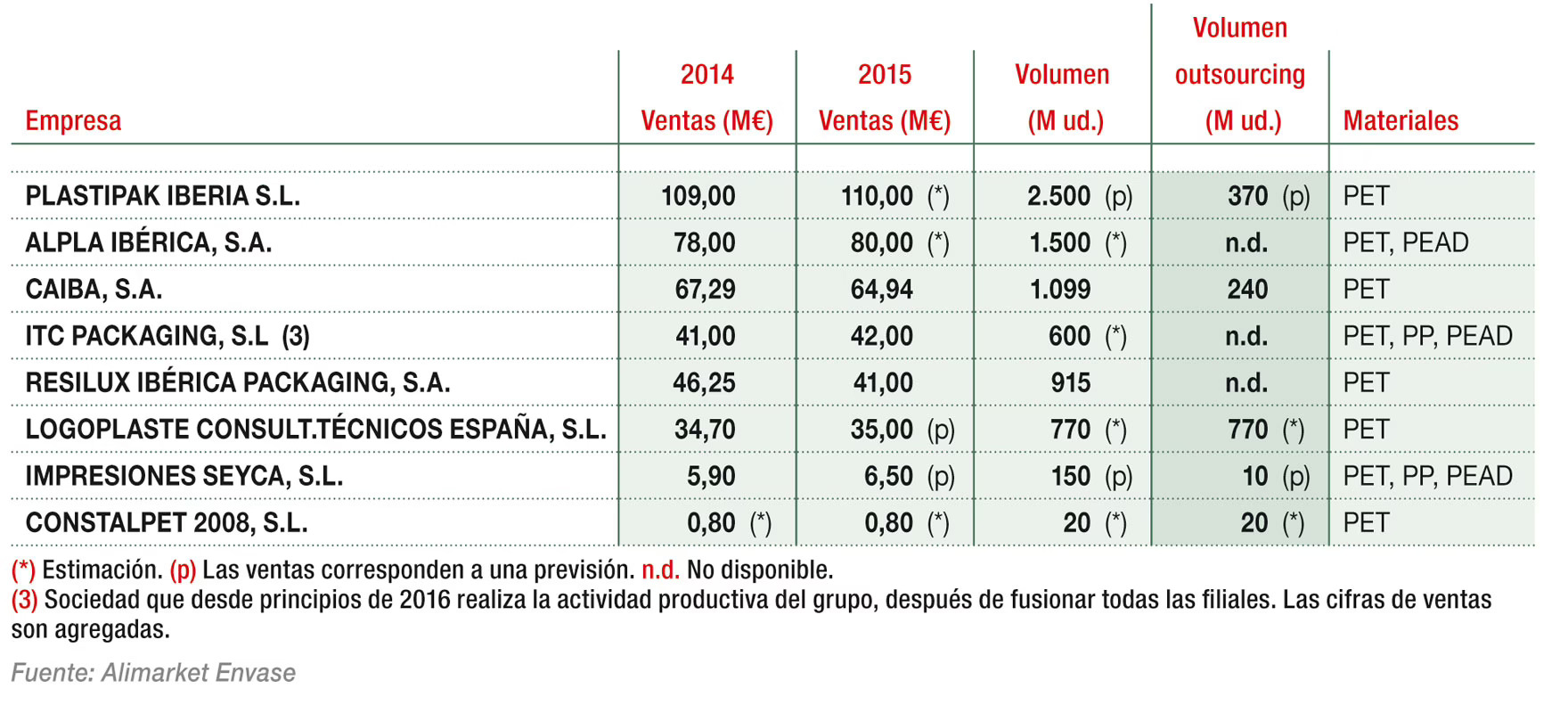

Principales de proveedores de servicios in house, nearby y wall to wall

Ver cuadro completo al final del artículo

Si algo positivo ha traído la crisis al mundo del packaging ha sido el haber puesto el foco sobre él como una vía para contener los costes. Pese a que ha sido un periodo complicado para crecer, la mayor parte del sector de E+E ha sabido aprovechar sus virtudes reconfigurando su perfil no sólo como un fabricante más dentro de la cadena productiva sino también como un especialista capaz de orientar al cliente sobre aspectos como el mejor material para envasar o el sistema más óptimo para garantizar que las cargas lleguen seguras a los puntos de almacenaje y venta.

Desde finales del siglo pasado existe un debate muy arraigado en este sector sobre cuál es la forma más beneficiosa para el cliente a la hora de trabajar con el envase. En la década de los noventa, una serie de grandes empresas del sector de gran consumo apostó con resultados dispares por asumir un proceso tan lejano y complejo como fabricar por sí mismas los envases que iban a usar. La práctica se extendió sobre todo al ritmo al que un material plástico como el PET se implantaba en el mercado de bebidas y aceites en detrimento de otras soluciones como el PVC (muy denostado en ese momento) o el vidrio (con complejos problemas logísticos debido al peso y su fragilidad). Además de otras ventajas, este polímero ofrecía al cliente un proceso más sencillo de fabricación del envase que con otros materiales (a la fábrica llegaba la preforma inyectada que luego “sólo” debía de soplarse), pero asumir totalmente la fabricación del packaging no estaba al alcance de todas las compañías debido a los costes asociados (tecnológicos y de personal) que comportaban.

La solución vino con las denominadas “integraciones” o, por su terminología anglosajona, servicios “in house” (en la planta de sus clientes) “wall to wall” (como una factoría anexa al centro de envasado) o “nearby” (en las proximidades del centro del cliente). Este tipo de relación no era nueva ya que, sobre todo en el mercado de bebidas (muy especialmente en las latas metálicas), siempre ha sido habitual establecer la fábrica en las proximidades de las instalaciones del cliente, asegurando un servicio de menores costes logísiticos para productos de alta rotación.

Dejar el envase en manos de los que saben

Sin embargo, los in house como tal ofrecían ventajas añadidas en materia de personal (con un equipo altamente cualificado y preparado para resolver cualquier tipo de duda o problema que surgiese en el momento) y de ahorros económicos. Sin que en todos estos años los servicios in house hayan perdido vigencia, el cambio de mentalidad que trajo la crisis dio un nuevo impulso a los proveedores de este tipo de soluciones por el ahorro de costes que comportaban, pero también porque la relación entre el fabricante de packaging y el envasador se ha estrechado notablemente. Los acuerdos para firmar contratos de este tipo son, no obstante, de una tremenda complejidad, hasta el punto de que se necesitan en muchos casos años para formalizarlos y pocas veces se hacen públicos sus detalles. Las ventajas son relevantes para ambas partes. El envasador consigue desentenderse de una faceta de su negocio en la que normalmente no es un especialista en favor de una empresa con profundos conocimientos y capacidad para actualizar la tecnología empleada con los sistemas más punteros, a veces cubriendo incluso labores mucho más complejas al ofrecerse a realizar proyectos llave en mano. Asimismo, no requiere de una inversión en equipamiento, que sí que asume el proveedor, y que por lo tanto puede dedicar a otras facetas. Por su parte, el fabricante de packaging consigue garantizarse un suministro fijo de producto al año a precios ciertos, lo que para las empresas que trabajan con el plástico como materia prima (con agotadores vaivenes de precio al hilo de los movimientos en el crudo y una sobrecapacidad peligrosa) ha sido casi un seguro de vida.

Pese a que en los inicios de la crisis la demanda de estos servicios experimentó una bajada, en la fase final de la misma el interés parece haberse recobrado. A las ventajas tradicionales ya expuestas, se han sumado cambios como el nuevo modelo económico, vinculado a la exportación (donde existen requisitos muchas veces desconocidos para la mayor parte de las compañías), así como la aparición de nuevas certificaciones concebidas precisamente para acceder a mercados más allá de nuestras fronteras. En ambos casos, el fabricante de E+E tiene mucho que aportar y resulta clave para definir una estrategia. Las firmas que ofrecen estos servicios han aprovechado esa relación más estrecha entre cliente y proveedor para de nuevo presentar el in house como una opción ventajosa, con resultados muy positivos. Se da además la circunstancia de que el envase sigue su particular evolución hacia un producto con cada vez más prestaciones. Si durante los últimos años el aligeramiento del packaging ha sido una prioridad para reducir costes de todo tipo (desde la materia consumida hasta el Punto Verde asociado al envase), el interés ahora mismo versa sobre los nuevos materiales y soluciones que parece que podrían revolucionar el mercado. En un momento en el que los commodities plásticos viven una clara fase de cambio a muchos niveles, parece claro que, salvo que se trate de actores de peso del gran consumo, es difícil seguir todas las tendencias y aún más decidirse por qué apostar. La proliferación de envases con mayores efectos barrera (capaces de aguantar procesos de envasado más complejos y, por lo tanto, conservar mejor y por más tiempo el contenido) es uno de los cambios que pueden afianzarse en los próximos años y las empresas especializadas en packaging llevan años perfeccionando sus propias soluciones para cuando el cliente decidiese dar el paso.

Grandes líderes en producción de botellas

En el sector ahora mismo se mueven unas pocas compañías que prestan de forma activa estos servicios, todas ellas ligadas al PET o el PEAD (polietileno de alta densidad), productos que con este servicio son soplados en la planta del cliente (en el caso del PET, la preforma llega inyectada a la fábrica para completar la fase de formado del envase en el centro del cliente). La gran especialista en este modelo, ya que es un negocio que representa el 94% de sus ingresos, es la portuguesa Logoplaste, presente en nuestro país a través de Logoplaste Consultores Técnicos España. A nivel ibérico, la firma movió el año pasado una facturación de 100 M€,con clientes como Nutricafés, Sovena, Danone, Schreiber o Procter & Gamble y unos 2.650 M ud. entre preformas y envases terminados. Entre las firmas de capital español, el otro gran especialista es el grupo Caiba. Con una fuerte presencia sobre todo en el mercado de aguas y aceites, la compañía cuenta con un total de 13 integraciones en clientes de distinto perfil, como Aguas de Bejis, Aceites Ybarra, Miguel Gallego, Maeva o S.P.B. Actualmente, un 22% de su producción, que supera los 1.000 M de envases, se consume mediante este tipo de acuerdos. Es además una de las compañías más activas a nivel de inversión, con unos desembolsos ejecutados desde 2011 por valor de 28,5 M. De esta cifra, el pasado año se destinaron 2,9 M para el montaje de la integración en la envasadora de aceite Deoleo, compañía que ha sido la última en sumarse a su cartera de clientes in house.

Otra empresa 100% nacional es el grupo ITC Packaging, que tiene una integración operativa en la localidad argelina de Orán, para el fabricante de golosinas Sarl Sicem. En su caso, el servicio que cubre se limita a cuestiones puntuales, como la puesta en marcha del equipamiento, y la provisión de preformas. La firma alicantina está llevando a cabo un proceso de reestructuración societaria por el que ha fusionado todas las firmas con actividad productiva en una única compañía. La medida se toma para ganar operatividad después de que a mediados de 2014 adquiriese Coveris Rigid Spain, hasta hace poco, ITC Group Bilbao, una operación que le permitió disponer de un nuevo centro productivo entrando de paso en el sector de los envases inyectados para lácteos y postres.

Todos quieren explorar esta vía

Siguiendo también un constante programa de inversiones se encuentra Resilux, con 12 M desembolsados entre 2011 y 2016. De esta cifra, está previsto ejecutar unos 3,5 M en la presente campaña con objeto de renovar maquinaria y adquirir moldes y componentes. La compañía es además una de las pioneras en aplicación de sistemas alta barrera, con soluciones con resinas especiales conservación y protección a gases y oxígeno como ‘Resimid’ (que aguanta entre 1,5 y 2 veces más que la resina normal) y ‘Resimax’ (con tres grados de resistencia: 3, 4 y 8 veces más que el PET), fabricadas en Bélgica y España (tiene capacidad para producir 80 M de preformas multicapa). Por último, cabe destacar la presencia en este negocio del líder europeo del sector del PET, Plastipak, compañía de origen norteamericano que se hizo formalmente con los activos europeos de APPE, propiedad hasta ese momento de La Seda de Barcelona, a mediados del pasado año, después de un proceso de adjudicación en el que presentó la mejor oferta, unos 327,9 M para hacerse con un total de siete plantas repartidas por toda Europa. Con casi 2.500 M de envases fabricados al año sólo en España, actualmente el 15% de esa producción es consumida vía este tipo de contratos.

Al margen de estos grupos, otros grandes actores del mercado del envase en España como Novapet o Envases Soplados han mostrado también interés por cerrar este tipo de contratos y esperan hacerlo a corto y medio plazo. Otra compañía interesada en crecer por esta vía es la guipuzcoana Urola, que hasta mediados de 2014 contaba con un in house, gestionado a través de la sociedad Urola Packaging, para Artesanos de Karrantza, en el que fabricaba envases de PE destinados a la gama de productos lácteos ‘Kaiku’.